本文考虑将欧姆测量作为识别Discover阀控式铅酸电池(VRLA AGM和GEL产品)在浮充备用系统中安装的异常电池和单体电池的方法。对于在循环应用中运行的电池,有更好地方法来识别异常电池或整个电池的寿命终结。对于有通风口的产品,传统的目视检查、浮充电压、比重测量和最终的放电测试比基于欧姆测量的预测更可靠。

搜索互联网会显示有许多文章讨论电池电阻测量。一些文章将由电信或不间断电源公司等运营商撰写,而另一些则来自仪器制造商,还有电池制造商撰写的论文。很少有文章是出于概述主题和指导结果解释及实际案例的目的而写的。本文将展示,虽然电阻测量可以用来识别异常电池或单体,但其结果也可能非常误导,可能会让运营商产生虚假的安全感,或惩罚仍在正常使用中的产品。

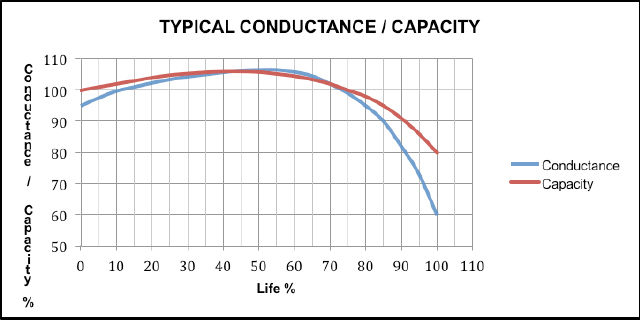

已表明,当Discover电池的欧姆值随时间进行比较时,它们可以用来预测电池的寿命终止。(见下图)。在比较随时间的结果时,必须小心不要得出错误的结论。异常电池可能会扭曲结果,并且必须理解电池的欧姆值会以非线性的方式随时间变化。通常,在服务的前几年,欧姆值会变得更好,但在寿命接近结束时会下降。这种下降可能是陡峭的,年度测量可能不足以识别即将发生的故障。还表明,虽然欧姆值随时间的变化不是线性的,同样,预期的性能也不是随时间线性变化的,不能在没有仪器和产品特性详细信息的情况下与欧姆值的变化相关联。如果使用电池的长期监测来预测寿命结束,操作员应与设备制造商和电池制造商协商,以获得最佳的预测。确定初始欧姆值是至关重要的,这应在大约六个月的服务稳定期后进行。建立基准欧姆值是至关重要的,这应该在大约六个月的初始稳定期之后进行。建立基准欧姆值是至关重要的,这应该在大约六个月的初始稳定期后进行。

一些仪器制造商建议,负方向偏离基准值超过30%的数值表示仪器故障。这是否正确取决于所使用的仪器和评估的产品。

欧姆测量可以在大型通风(湿式)铅酸电池上进行,但大多数现有的仪器都是针对容量小于500Ah的VRLA产品。在本文中,我们探讨了各种VRLA AGM产品。该原理可以扩展到GEL产品,但将此扩展到通风电池是不切实际的。

虽然这相当学术化,主要只对注册工程师感兴趣,但看看欧姆值的含义还是值得的。我们有三个值需要考虑如下:-

直流电阻: R = V / I

交流阻抗: Z = √ (XL² + R²)

交流电导: S = 1 / (√ (XL² + R²))

铅酸电池的内部欧姆值由上述三个组成部分组成,并且也可以描述为更复杂,因为电池单元还有电容和电感,它们相互作用以给出整体的欧姆值。理解整体值并利用此来确定电池的健康状况是用户所寻找的,但要得出结论并不容易。

在市场上有许多仪器声称可以显示电池的健康状态和整体性能预期。大多数这些仪器会给出欧姆值,并将解释留给用户自行决定。用户通常会联系电池制造商获取所测量电池的“基准数据”,从而得出某种结论。所缺少的是,不同的仪器会给出不同的结果,不同仪器的一些真实结果如下所示。

四种不同的仪器被用来测量一个Discover 12V 90Ah单体电池的欧姆值,结果如下,并附上了制造商声明的内阻。所有四种仪器都声称测量阻抗,但其中一种实际上测量的是直流电阻。制造商的内阻是通过IEC 60896 21-22中描述的方法确定的,而不是使用测量仪器。

仪器 “1” - 2.72毫欧

仪器 “2” - 3.39毫欧

仪器 “3” - 3.80毫欧

仪器 “4” - 6.49毫欧

IEC 60896 21-22 方法 - 5.20毫欧

不可避免的问题是“哪个值是正确的”?答案是所有的读数都是正确的。每种仪器使用不同的方法来确定“阻抗”,因此每种仪器显示的阻抗也会不同。除非你有一个特定产品使用特定仪器的“基准数”,否则无法在基准值和实际电池读数之间进行比较。还表明,实际使用的方法也会影响结果。具体来说,测量点在电池或单体电池的哪个位置,在许多情况下会影响结果。一些仪器在这方面比其他仪器更敏感。在螺栓头上进行的测量与在连接器旁边进行的测量可能会有显著差异。所有测量应以相同的方式进行。由于充电器和负载引起的纹波,电池在线或离线时可能会看到不同的值。

使用IEC 60896 21-22方法可以获得最一致的值,该方法包括以两种不同的电流放电电池或单体,然后使用公式计算电阻。无论测试是由独立实验室、用户还是制造商进行,结果在实验误差范围内将很好地相关。

使用IEC 60896 21-22方法,内阻通过以下方式找到:Ri = (Ua – Ub) / (Ib – Ia) 欧姆

然而,在线电池使用IEC 60896 21-22方法是不实际的。因此,已经开发出阻性测量测试仪器,这些仪器可以在电池在线时测量电池和单体的阻抗、导纳或电阻。一些仪器制造商声称,他们提供的设备对充电器或负载产生的纹波免疫,并且可以检测从内部短路到寿命末期的所有类型的电池故障。

有些人会认为,为了比较目的,拥有基准数字是必不可少的,但这也会带来自己的问题。一批铅酸电池或单体电池的欧姆值传播范围可能轻松达到±10%或更高,±两个标准差内。由于数值的这种传播范围,识别出异常电池或单体电池变得困难。我们还必须确定用于更换电池或单体电池的数值。即使在确定基准值的实践困难下,这在可能的情况下应该进行。确定基准数字的最佳方法是针对已经服役六个月的新电池。在此期间,产品在浮充电压和欧姆值方面都会稳定下来。随着产品的稳定,浮充电压和欧姆值的传播范围会降低。这假设没有放电。如果电池已经放电,则应再增加6个月的稳定期。然后,使用选定的仪器和测试方法,测量并记录所有电池或单体的值以供将来参考。那时可能会决定将失败视为均值的给定百分比。需要谨慎,因为规定过严格的公差会导致合格产品被拒绝,而过宽的公差可能会使安装暴露在外。在那时,可能会决定将失败视为均值的给定百分比。需要注意的是,规定过严格的公差会导致合格产品被拒绝,而公差过宽可能会使装置暴露在外。在那时,可能会决定将失败视为均值的给定百分比。需要注意的是,规定过严格的公差会导致合格产品被拒绝,而公差过宽可能会使装置暴露在外。

电池制造商和用户已经使用欧姆测量方法多年。在许多情况下,这些方法在浮充电压在可接受范围内时,成功地找到了在故障发生前性能较弱的电池或单体。然而,在某些情况下,所使用的仪器要么未能识别出性能较弱的产品,要么错误地淘汰了仍可使用的的产品。以下是在现实世界中发现的真实案例。

供参考,阀控式铅酸蓄电池单元的典型寿命导电性和容量如图1所示。

在一次实际案例研究中,66节电池中的3个12V单体电池被客户拒绝。该电池组已经 service 超过18个月,并且配备了一个硬线连接的阻抗监测设备。之前已经明确无误地确定该单体电池的基准阻抗为3.00mΩ。在18个月内没有记录到任何问题也没有触发任何警报。三个单体电池触发了高阻抗警报,客户更换了它们……客户理解需要一个稳定期,并且虽然阻抗超出规格,但浮充电压没有触发警报。然而,6个月后,阻抗仍然超出规格,并且阻抗警报仍然被触发。

客户对3个模块失败以及更换的模块也触发高阻抗警报感到不满意。三个受影响的模块阻抗值为7.8mΩ、7.9mΩ和12.4mΩ(基准值为3.00mΩ)。没有确定这些值是否稳定或变化。模块已从现场移除,并在受控的实验室条件下进行评估。

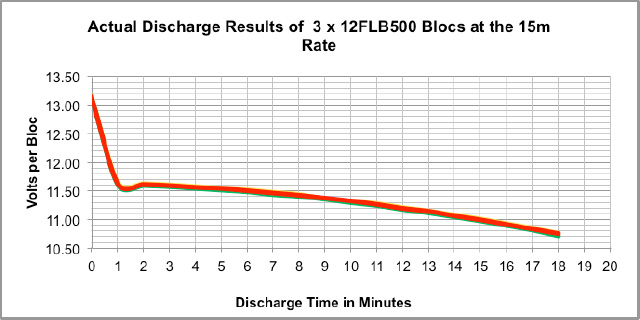

电池安装在15分钟的UPS应用中,并决定在实验室以这个速率测试这些模块。测试时没有充电,以避免对测试结果产生任何影响。

根据模块的实际温度为14⁰C,预计运行时间为13分钟至10.2Vpb。三个单模块的实际运行时间均超过17分钟。

结果以图形形式见图2。

这个例子表明,现场获得的阻抗值不能代表产品质量差。可能的解释是:a) 仪器与整体之间的连接不良,b) 整体上的连接点不同,c) 仪器不准确,或 d) 安装故障。

决定进行现场检查,以试图确定差异的原因。产品已正确安装,浮充电压正确,且没有明显的设备故障可能导致问题。由于电池有一个“硬线”阻抗监测系统,决定使用手持仪器进行交叉参考检查。这显示了硬线连接的问题,监测电缆与单块之间的几个连接具有高电阻。一旦故障得到纠正,系统运行成功,没有生成任何警报。在接下来的两年中,系统被监控,并逐步降低警报公差,直到最终值在均值周围±10%被认为是可接受的。

在这种情况下,故障的监控设备导致了虚假警报。

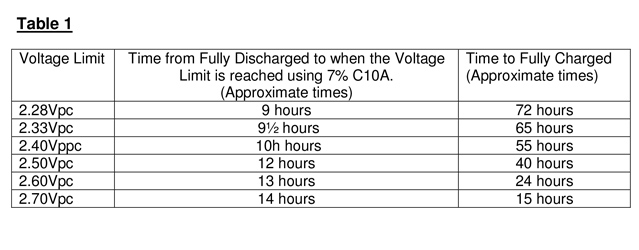

在一台带有服务合同的UPS机器上安装了一套新的40个12V 60Ah电池组,被发现有一个电池组的导电性较低。

虽然尚未确定基准数,但仪器制造商已经给出了1000毫欧的估算值。这个值被应用于测试结果。

浮充电压较低,但尚未到代表故障的程度。见下表1中的J7块。

该电池组从电池中移除后,在未充电的情况下以30毫安的速率进行放电测试。运行时间为22分14秒,证明该单体电池组存在问题。为了排除欠充电的可能性,该电池组以平均电压2.40Vpc充电72小时后再次进行放电测试。运行时间缩短至19分46秒,证明该电池组有故障。对单体电池组的破坏性分析显示,由于一个电池单元的极板短路,导致内部短路。这是一个制造缺陷。

虽然浮充电压与其他电池模块相比较低,但对没有经验的人来说,这并不明显,故障会被忽略。最终,浮充电压会恶化到一个非常低的值,故障会变得显而易见。然而,较低的导电率更早地发现了故障。这是一个很好的例子,当浮充电压没有问题时,欧姆测量识别出了问题。

图形结果如下图3所示。

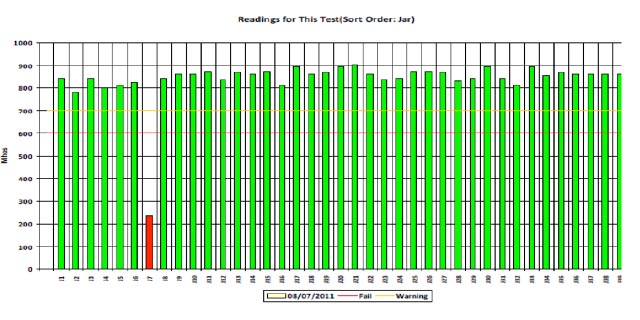

一台每年由独立服务公司维护的UPS机器上安装的6年电池(4 x 33 x 90Ah的模块)在用便携式阻抗仪器评估时,被发现有8个模块存在问题。没有官方的基准值,因此使用了2.5mΩ的估算值。这个值是根据类似产品的历史信息推导出来的。所有8个模块的浮充电压都在接受范围内,选择的接受范围是13.4Vpb到14.1Vpb。

可疑块的阻抗值如下:

3.1毫欧,3.0毫欧,3.0毫欧,3.1毫欧,2.9毫欧,2.9毫欧,3.0毫欧,2.9毫欧

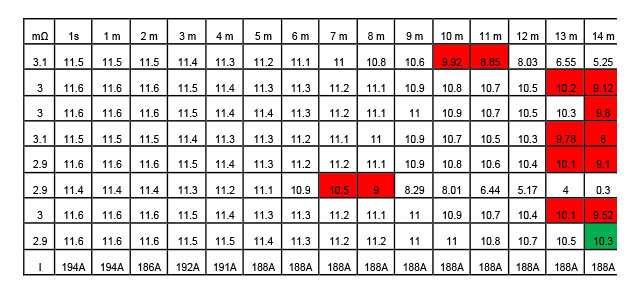

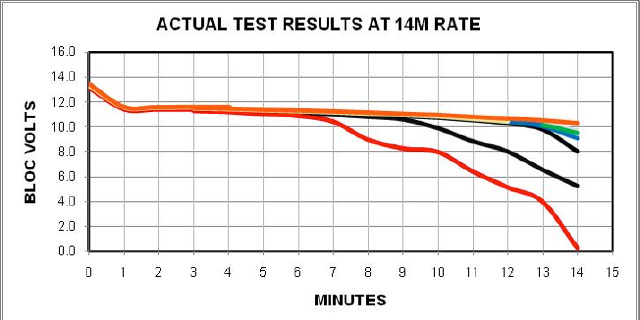

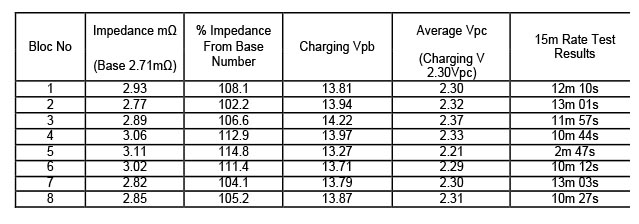

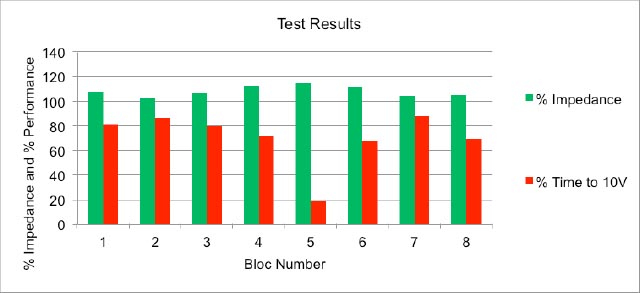

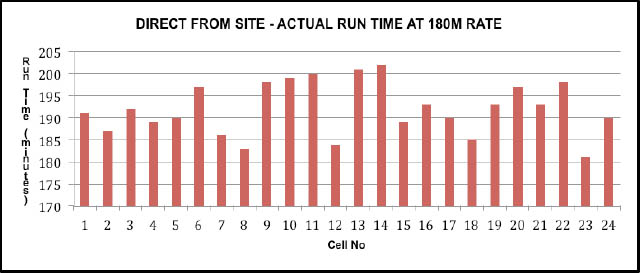

所有可疑电池组在10.00Vpb,直接从现场测试,未充电,以每分钟14分钟的速率进行测试。实际测试结果如下表2和下图所示。

尽管实际放电测试结果证明8个模块中除一个外都存在一个问题,但实际放电性能无法与阻抗值相关联。阻抗为2.90mΩ的模块运行时间超过14分钟,而另一个具有相同阻抗的模块运行时间约为7分钟20秒。

进一步有趣的是,注意到这些8个电池组是所有电池组中阻抗最高的,并且在全部132个电池组(4 x 33)中,共有42个电池组的阻抗值高于2.5mΩ的基准值。基于阻抗值,无法确定整个电池是否能按要求运行。

建议进一步进行现场调查,试图证明电池性能。提出进行一次实际的“现场”测试放电。由于性能不可预测以及一些证据表明电池曾受到推荐温度以上的工作温度,客户决定更换整个电池装置。

在这种情况下,阻抗较低表明存在一个问题,尽管绝对准确性无法验证,但最终被证明是正确的。浮电压测量未发现任何问题。

14米率的实际测试结果见下表2。

这个案例中的电池在故障报告前安装时间不到6个月。该系统是一个新安装的,并通过静态UPS系统用于应急照明。故障报告为未能达到120分钟的运行时间,典型性能小于15分钟。它没有连接到监控系统,并且在现场没有进行无阻抗测量。

在进行初步调查后,很明显电池存在重大问题。由于该装置的“高调性”,决定更换所有的80个单体电池并将其送交实验室进行详细评估。

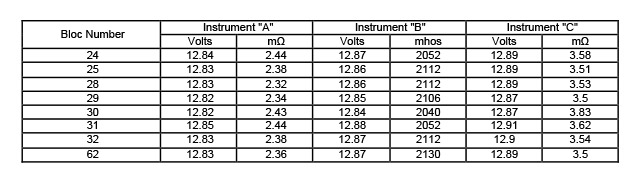

在电池故障被报告时,测试团队有三种不同的电阻测量仪器可用,并且这些仪器在第一次评估过程中被使用。

尽管测量值因仪器不同而有所差异,这是预料之中的,且结果与从库存中取出的新产品的基准值相关性良好。所使用的基准值如下:-

仪器“A”:2.5毫欧

仪器“B”:2000毫欧

仪器“C”:3.5毫欧

所有欧姆值都相似,使用三种仪器测得的最高值和最低值之间的差异不到16%。对于这个年龄段的电池来说,这个16%的差异在预期范围内。

最终用户选择了八个单体进行放电测试。八个单体的电阻测量值见下表3。

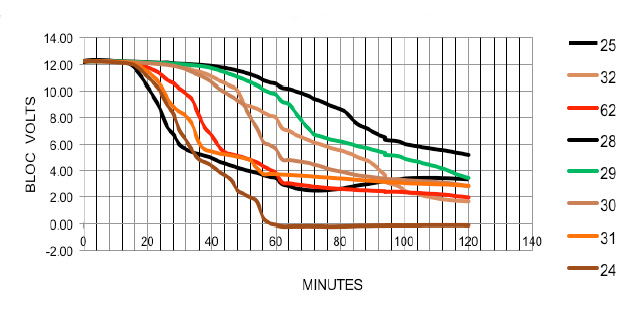

该产品以120米的设计备用速率进行试射。测试是在不重新装填的情况下进行的,结果以图形形式如下图5所示。

由于意外且奇怪的测试结果,进一步的现场调查随之展开。这些调查揭示了电池每天都在循环使用。在浮充系统中运行的备用电池的循环使用会导致活性材料和栅格结构之间形成钝化层。该钝化材料被描述为PbOX。当电池放电时,这层会导致活性材料和栅格结构之间产生高电压降。因此,端电压受到抑制,电池总电压不符合要求。这种故障机制相对罕见,是由设计不善的操作系统引起的,而不是电池故障。如图5所示,当受影响的电池放电时,电压没有像表现不佳的电池那样反转,而是保持在零伏左右的稳定状态。这在第24组中表现得尤为明显。推测这个组内的6个电池都受到了影响,但在其他组中,有些电池没有受到同样程度的影响,电压保持在零以上的时间更长。尽管如此,电压的急剧下降 followed by一个更稳定的时期表明在该组的一些电池内形成了钝化层。电压的急剧下降随后是更稳定的一段时期表明在电池的某些细胞内已经形成了钝化层。电压的急剧下降随后是更稳定的一段时期表明在电池的某些细胞内已经形成了钝化层。

建议欧姆测量仪器无法识别这一现象,因为与会导致电池硫酸化的内部短路问题相比,极板、顶极和活性材料没有腐蚀,也没有发生硫酸化...

以下示例说明了一种手持式阻抗仪器如何成功地识别出三个“故障”的单体电池。仪器测量了浮充电压和阻抗。所有浮充电压都在预期范围内,但三个电池具有高阻抗。

该电池系统由4组并联的电池串组成,每组串包含31个12V 133Ah的单体电池。该系统已经运行了5年,没有出现任何问题。用户委托一家独立的服务组织进行阻抗检查。之前,只测量并记录了浮充电压;到目前为止,尚未发现任何故障。没有可用的“基线”阻抗值,因此唯一的通过/失败标准是确保所有值都在合理的一致范围内。任何异常值都将进行进一步调查。

三个高阻抗单体和另一个被移除并测试至3小时率的10.8Vpb。第四个单体,编号AA1,被移除并用作“对照”单体。发现三个高阻抗单体的性能略低,实际运行时间约为宣称性能的95%。 “对照”单体的运行时间比公布的数据好约10%。三个低性能的单体不会导致电池故障,但最终,如果不更换,可能会在未来出现故障。可以说,更换这三个单体是正确的。

三个已识别的单体的阻抗值是典型值的两倍多,但实际运行时间仅大约低了15%。这个案例表明,尽管仪器正确识别了三个阻抗单体,但它无法用于关联实际预期性能。

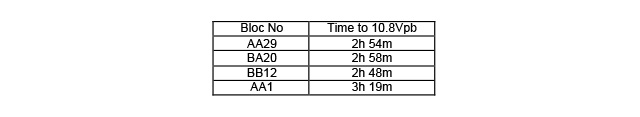

测试放电结果列于下表4中。

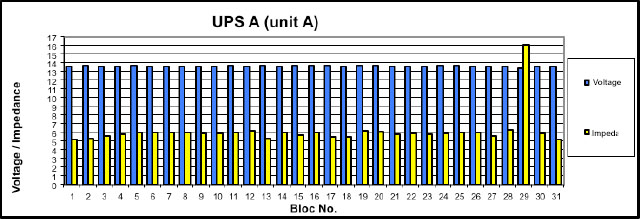

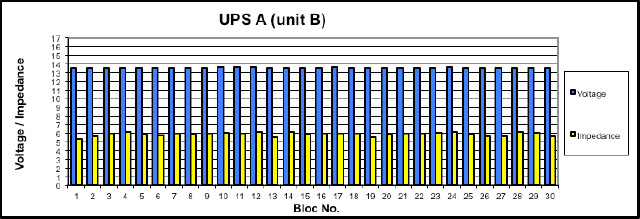

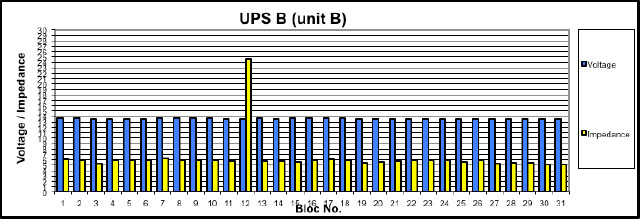

电压和阻抗值见下图6、7、8和9。

一个安装在静态UPS系统上的7年5个月大的电池由33个12V 90Ah的电池组成,许多单体电池的内阻较高。为了调查,移除了8个单体电池进行实验室检查。客户选择了这8个单体电池,并用新的产品替换了它们。

由于从电池中取出单体电池到实验室接收的时间有几个月,因此决定以平均单体电池电压2.40Vpc充电72小时,以确保它们完全充满电。

这些块体使用与现场相同的阻抗仪器进行评估,并将结果与实际测试放电结果进行比较。基值先前已从大量已知“良好”的块体中确定为2.71mΩ。

使用了15分钟率测试,并将运行时间与阻抗值进行比较,试图建立一种关联。这样就可以在现场更好地评估整个电池,而无需进行实际的放电测试。

单体 5 的阻抗为 114.8%,其性能非常差,运行时间为 2 分 47 秒,而阻抗相似(112.9%)的单体 4 运行时间为 10 分 44 秒。结果分散,阻抗和性能之间没有合理的相关性。然而,任何阻抗高于基准值 2.71mΩ 的电池组都必须引起怀疑。结果表明,使用阻抗值作为实际放电性能的指南是不可靠的。

根据BS 6290标准进行测试时,制造商声明该产品的设计寿命为10年。由于在调查时该电池已经七岁五个月,故障可能是由于老化而不是制造缺陷。没有对该产品进行详细的破坏性分析。

基于这些8个单元代表了整个电池的假设,建议在现场进行进一步调查。根据这些调查,客户决定更换整个电池。该决定的一部分是基于产品已经使用了七 years five months old battery。

在这种情况下,虽然阻抗测量值略高于基准值,但它们非常不稳定,当产品进行放电测试时,发现其不符合要求。

阻抗和充电电压见下表5。

测试放电结果见下图10。

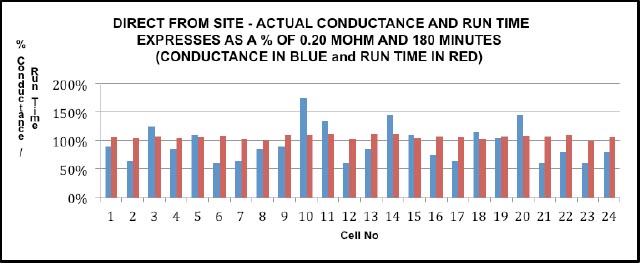

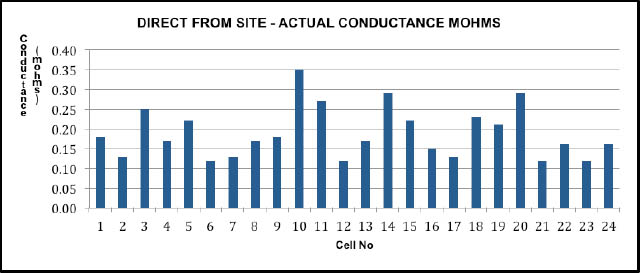

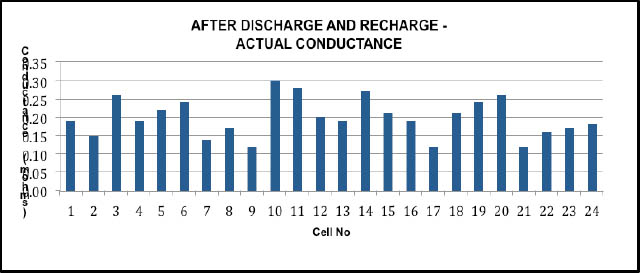

一个由24个515Ah电池组成的4年电池被报告称有几节电池的导电率值较低。之前已经确定该电池型号的实用导电率为0.20毫欧姆。客户得出结论,任何导电率低于0.14毫欧姆的电池(即比基准值低30%以上的电池)都是有故障的。电池制造商认为电池没有问题,但同意进行现场测试放电。测试按照发布的180分钟率进行,所有电池都超过了这个率,最短运行时间为181分钟,最长为202分钟,平均为192分钟。作为一个完整的电池组,按照国际标准运行到最低电压的时间为194分钟。

客户不满意,因为几个单元的导电率小于0.14毫西,制造商同意更换所有的24个单元以进行进一步的测试工作。

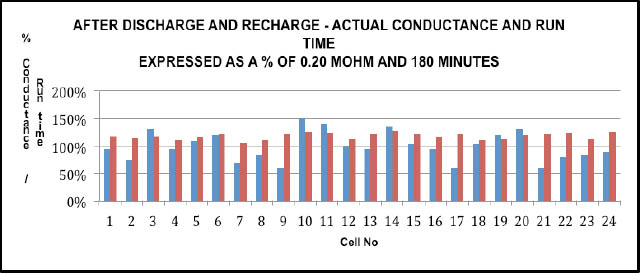

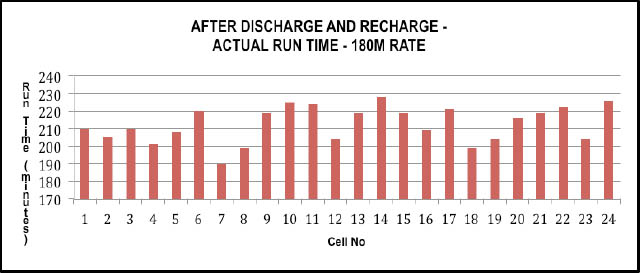

从现场移除的24个电池在180分钟速率下进行了放电测试,未重新充电。导电性和运行时间百分比的结果可以在下面的图11中比较,为了清晰起见,导电性值在图12中呈现,运行时间在图13中呈现。

结果清楚地表明,在180分钟放电率下,导电率读数与实际性能之间没有相关性。所有24个电池都超过了设计的180分钟运行时间。

在实验室测试放电后,所有电池在20ºC下以2.28Vpc ±0.01Vpc充电6天,然后重复进行导电性和放电测试。

“直接从现场获取”的导电率平均值是0.19毫西门子,经过放电和充电后,导电率改善到0.20毫西门子。虽然导电率有所改善,但幅度不大,从实验角度我们可以认为没有显著差异。此外,一些电池的导电率仍然低于客户期望的最低值0.14毫西门子。

“直接从站点”运行时间平均为192分钟,充满电后的平均运行时间为213分钟。这个结果可以解释为电池在与负载断开的情况下独立完全充电,并且在受控充电制度下,电压、电流和电池温度被严格规定。在这种情况下,在20ºC的受控温度下,以2.28Vpc充电,电流不小于50A,完全充电需要6天。

结果被呈现给客户,客户随后接受了导电率与运行时间之间没有相关性的事实。尽管24个电池单元的导电率值变化很大,有些低于基准值的30%,但客户接受这并不表明任何电池单元存在故障。

这个案例表明,仅凭导电率值就可能具有误导性,应对故障进行调查,并在必要时进行实际的放电测试以确认电池的能力。

如果对整个电池进行趋势分析,并对单个电池或单元进行详细分析,那么欧姆测量的可靠性可以是合理的,但不是100%。

欧姆测量可以帮助识别低性能的电池或单体,但这不是100%可靠的。

欧姆测量的使用比仅使用浮电压来评估电池状态要好,但它们不能替代实际的电池放电测试。如果欧姆仪器识别出问题,这应该始终通过进一步的调查工作来验证实际性能...

经发现,虽然负方向30%的偏差是一个很好的指标,表明电池或单体的状况已经恶化,但这不能被视为通过/失败的标准。虽然将欧姆值与基准值相差超过30%的装置更换可能是明智的,但应记住,一个装置的故障可能是导致电池在不久的将来完全失效的系列故障中的第一个,或者读数可能不准确,电池可能没有任何问题。在所有情况下,都应进一步调查以确定偏差的原因。

记录欧姆测量结果是很重要的,任何偏离正常的情况都应彻底调查。

在所有情况下,由欧姆值偏差引起的警报应进一步详细调查。